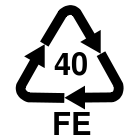

Сталь

Сталь (от нем. Stahl)[1] — сплав железа с углеродом и/или с другими элементами. Сталь содержит не более 2,14% углерода (при большем количестве углерода образуется чугун). Углерод придаёт сплавам железа прочность.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью называется содержащий не менее 45% железа сплав железа с углеродом и легирующими элементами(легированная, высоколегированная сталь).

Классификация стали

Стали делятся на конструкционные и инструментальные. Разновидностью инструментальной является быстрорежущая сталь.

По химическому составу стали делятся на углеродистые[2] и легированные[3]; в том числе по содержанию углерода — на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,25—0,6% С) и высокоуглеродистые (0,6—2% С); легированные стали по содержанию легирующих элементов делятся на низколегированные — до 4% легирующих элементов, среднелегированные — до 11% легирующих элементов и высоколегированные — свыше 11% легирующих элементов.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре сталь разделяется на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.

По степени раскисления и характеру затвердевания — стали спокойные, полуспокойные и кипящие.

Производство стали

Суть процесса переработки чугуна на сталь состоит в уменьшении до нужной концентрации содержания углерода и вредных примесей — фосфора и серы, которые делают сталь хрупкой и ломкой. В зависимости от способа окисления углерода существуют различные способы переработки чугуна на сталь: конверторный, мартеновский и электротермический, причем мартеновский способ выплавки стали не выдерживает конкуренции, обострившейся на мировых рынках после 2008 г. Подавляющее большинство стальной продукции в мире производится конвертерным способом.

Кислородно-конверторный способ получения стали

По этому способу окисления избыток углерода и других примесей чугуна окисляют в присутствии кислородом воздуха, который продувают сквозь расплавленный чугун под давлением в специальных печах — конверторах. Конвертер представляет собой грушевидную стальную печь, футерованную внутри огнеупорным кирпичом. Он может поворачиваться вокруг своей оси. Емкость конвертора 50—60 т. Материалом его футеровки служит либо динас (в состав которого входят главным образом SiO2, имеющий кислотные свойства), либо доломитная масса (смесь CaO и MgO, которые получают из доломита MgCO3·CaCO3; эта масса имеет основные свойства). В зависимости от материала футеровки печи конверторный способ разделяют на два вида: бессемеровский и томасовский.

Бессемеровский способ

Бессемеровским способом перерабатывают чугуны, содержащие мало фосфора и серы и богатые кремнием (не менее 2%). При продувке кислорода сначала окисляется кремний с выделением значительного количества тепла. Вследствие этого начальная температура чугуна примерно с 1300°C быстро поднимается до 1500—1600°С. Выгорание 1% Si обусловливает повышение температуры на 200°C. Около 1500°C начинается интенсивное выгорание углерода. Вместе с ним интенсивно окисляется и железо, особенно к концу выгорания кремния и углерода:

Si + O2 = SiO2

2C + O2 = 2CO ↑

2Fe + O2 = 2FeO

Образующийся монооксид железа, FeO, хорошо растворяется в расплавленном чугуне и частично переходит в сталь, а частично реагирует с SiO2 и в виде силиката железа FeSiO3 переходит в шлак:

FeO + SiO2 = FeSiO3

Фосфор полностью переходит из чугуна в сталь. Так P2O5 при избытке SiO2 не может реагировать с основными оксидами, поскольку SiO2 с последними реагирует более энергично. Поэтому фосфористые чугуны перерабатывать в сталь этим способом нельзя.

Все процессы в конверторе идут быстро — в течение 10—20 минут, так как кислород воздуха, продуваемый через чугун, реагирует с соответствующими веществами сразу по всему объёму металла. При продувке воздухом, обогащенным кислородом, процессы ускоряются. Монооксид углерода CO, образующийся при выгорании углерода, пробулькивает вверх, сгорает там, образуя над горловиной конвертора факел светлого пламени, который по мере выгорания углерода уменьшается, а затем совсем исчезает, что и служит признаком окончания процесса. Получаемая при этом сталь содержит значительные количества растворенного монооксида железа FeO, который сильно снижает качество стали. Поэтому перед разливкой сталь надо обязательно раскислить с помощью различных раскислителей — ферросилиция, фероманганца или алюминия:

2FeO + Si = 2Fe + SiO2

FeO + Mn = Fe + MnO

3FeO + 2Al = 3Fe + Al2O3

Монооксид марганца MnO как основной оксид реагирует с SiO2 и образует силикат марганца MnSiO3, который переходит в шлак. Оксид алюминия как нерастворимое при этих условиях вещество тоже всплывает наверх и переходит в шлак. Несмотря на простоту и высокую продуктивность, бессемеровский способ теперь не слишком распространен, поскольку он имеет ряд существенных недостатков. Так, чугун для бессемеровского способа должен быть с наименьшим содержанием фосфора и серы, что далеко не всегда возможно. При этом способе происходит очень большое выгорания металла, и выход стали составляет лишь 90% от массы чугуна, а также расходуется много раскислителей. Серьезным недостатком является невозможность регулирования химического состава стали.

Бессемеровская сталь содержит обычно менее 0,2% углерода и используется как техническое железо для производства проволоки, болтов, кровельного железа и т. п.

Томасовский способ

Томасовским способом перерабатывают чугун с большим содержанием фосфора (до 2 % и более). Основное отличие этого способа от бессемеровского заключается в том, что футеровку конвертера делают из оксидов магния и кальция. Кроме того, к чугуну добавляют ещё до 15 % CaO. Вследствие этого шлакообразующие вещества содержат значительный избыток оксидов с основными свойствами.

В этих условиях фосфатный ангидрид P2O5, который возникает при сгорании фосфора, взаимодействует с избытком CaO с образованием фосфата кальция и переходит в шлак:

4P + 5O2 = 2P2O5

P2O5 + 3CaO = Ca3(PO4)2

Реакция горения фосфора является одним из главных источников тепла при этом способе. При сгорании 1 % фосфора температура конвертора поднимается на 150 °C. Сера выделяется в шлак в виде нерастворимого в расплавленной стали сульфида кальция CaS, который образуется в результате взаимодействия растворимого FeS с CaO по реакции:

FeS + CaO = FeO + CaS

Все последние процессы происходят так же, как и при бессемеровском способе. Недостатки Томасовского способа такие же, как и бессемеровского. Томасовская сталь также малоуглеродная и используется как техническое железо для производства проволоки, кровельного железа и т. п.

В СССР Томасовский способ применяли для переработки фосфористого чугуна с керченского бурого железняка. Получаемый при этом шлак содержит до 20 % P2O5. Его размалывают и применяют как фосфорное удобрение на кислых почвах.

Мартеновская печь

Мартеновский способ является устаревшим, новых мощностей с применением мартеновских печей не существует. Мартеновский способ отличается от конверторного тем, что выжигание избытка углерода в чугуне происходит не только за счет кислорода воздуха, но и кислорода оксидов железа, которые добавляются в виде железной руды и ржавого железного лома.

Мартеновская печь состоит из плавильной ванны, перекрытой сводом из огнеупорного кирпича, и особых камер рекуператоров для предварительного подогрева воздуха и горючего газа. Рекуператоры заполнены насадкой из огнеупорного кирпича. Когда первые два рекуператора нагреваются печными газами, горючий газ и воздух вдуваются в печь через раскаленные третий и четвёртый рекуператоры. Через некоторое время, когда первые два рекуператора нагреваются, поток газов направляют в противоположном направлении и т. д.

Плавильные ванны мощных мартеновских печей имеют длину до 16 м, ширину до 6 м и высоту более 1 м. Вместимость таких ванн достигает 500 т стали. В плавильную ванну загружают железный лом и железную руду. К шихте добавляют также известняк как флюс. Температура печи поддерживается при 1600—1650 °C и выше. Выгорания углерода и примесей чугуна в первый период плавки происходит главным образом за счёт избытка кислорода в горючей смеси с теми же реакциями, что и в конверторе, а когда над расплавленным чугуном образуется слой шлака — за счёт оксидов железа:

4Fe2O3 + 6Si = 8Fe + 6SiO2

2Fe2O3 + 6Mn = 4Fe + 6MnO

Fe2O3 + 3C = 2Fe + 3CO ↑

5Fe2O3 + 2P = 10FeO + P2O5

FeO + С = Fe + CO ↑

Вследствие взаимодействия основных и кислотных оксидов образуются силикаты и фосфаты, которые переходят в шлак. Сера тоже переходит в шлак в виде сульфида кальция:

MnO + SiO2 = MnSiO3

3CaO + P2O5 = Ca3(PO4)2

FeS + CaO = FeO + CaS

Мартеновские печи, как и конверторы, работают периодически. После разливки стали печь снова загружают шихтой и т. д. Процесс переработки чугуна в сталь в мартенах происходит относительно медленно — в течение 6—7 часов. В отличие от конвертора, в мартенах можно легко регулировать химический состав стали, добавляя к чугуну железный лом и руду в той или иной пропорции. Перед окончанием плавки нагрев печи прекращают, сливают шлак, а затем добавляют раскислители. В мартенах можно получать и легированную сталь. Для этого в конце плавки добавляют к стали соответствующие металлы или сплавы.

Электротермический способ

Электросталеплавильный способ имеет перед мартеновским и особенно конверторным целый ряд преимуществ. Этот способ позволяет получать сталь очень высокого качества и точно регулировать её химический состав. Доступ воздуха в электропечь незначительный, поэтому значительно меньше образуется монооксида железа FeO, загрязняющего сталь и ухудшающего её свойства. Температура в электропечи — не ниже 2000 °C. Это позволяет проводить плавку стали на сильно основных шлаках (которые трудно плавятся), при которых полнее удаляется фосфор и сера. Кроме того, благодаря очень высокой температуре в электропечах можно легировать сталь тугоплавкими металлами — молибденом и вольфрамом. Но в электропечах расходуется очень много электроэнергии — до 800 кВт·ч на 1 т стали. Поэтому этот способ применяют только для получения высококачественной спецстали.

Электропечи бывают разной емкости — от 0,5 до 360 т. Футеровку печи делают обычно основной (с CaO и MgO). Состав шихты может быть разный. Иногда она состоит на 90 % из железного лома и на 10 % из чугуна, иногда в ней преобладает чугун с добавками в определенной пропорции железной руды и железного лома. К шихте добавляют также известняк или известь как флюс. Химические процессы при выплавке стали в электропечах те же, что и в мартенах.

Индукционный нагрев массы металла осуществляется токами промышленной частоты, которых оказывается достаточно для нагрева, из-за большой массы этого сердечника. Для тока частотой 50 герц характерная масса выплавляемой стали в печи составляет 90-100 тонн.

Свойства стали

Физические свойства одной из сталей

Плотность ρ ≈ 7,86 г / см3; коэффициент линейного теплового расширения α = 11 … 13 · 10−6 K−1;

Теплопроводность k = 58 Вт / (м · K);

Модуль Юнга E = 210 ГПа;

Модуль сдвига G = 80 ГПа;

Коэффициент Пуассона ν = 0,28 … 0,30;

Удельное электрическое сопротивление(20 °C , 0,37-0,42 % углерода) = 1,71 · 10−7 Ом · м

Зависимость свойств от состава и структуры

Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих химических элементов.

Углерод — составная часть, с увеличением содержания которой в стали увеличивается её твердость и прочность, при этом пластичность уменьшается.

Кремний и марганец (в пределах 0,5...0,7 %) существенного влияния на свойства стали не оказывают.

Сера является вредной примесью, образует с железом химическое соединение FeS (сернистое железо). Сернистое железо в сталях образует с железом эвтектику с температурой плавления 1258 К, которая обусловливает ломкость материала при обработке давлением с подогревом. Указанная эвтектика при термической обработке расплавляется, в результате чего между зернами теряется связь с образованием трещин. Кроме этого, сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость.

Фосфор придает стали хладноломкость (хрупкость при пониженных температурах). Это объясняется тем, что фосфор вызывает сильную внутрикристаллическую ликвацию.

Феррит — железо с объемноцентрированной кристаллической решеткой и сплавы на его основе — является фазой мягкой и пластичной.

Цементит — карбид железа, химическое соединение с формулой Fe3C, наоборот, предоставляет стали твердость и хрупкость.

Перлит — эвтектоидная смесь двух фаз — феррита и цементита, содержит 1/8 цементита и поэтому имеет повышенную прочность и твердость по сравнению с ферритом. Поэтому доэвтектоидные стали гораздо более пластичны, чем заэвтектоидные.

Стали содержат до 2,14 % углерода. Фундаментом науки о стали, как сплава железа с углеродом, является диаграмма состояния сплавов железо-углерод — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Для улучшения механических и других характеристик сталей применяют легирование. Главная цель легирования подавляющего большинства сталей — улучшение свойств (прочность, коррозионная стойкость, термостойкость, жаропрочность и пр) за счет растворения легирующих элементов и изменения структуры стали. Такие элементы как хром, марганец, молибден, вольфрам, ванадий, титан образуют карбиды, а никель, кремний, медь, алюминий карбидов не образуют. Кроме того, легирующие элементы уменьшают критическую скорость охлаждения при закалке, что необходимо учитывать при назначении режимов закалки (температуры нагрева и среды для охлаждения). При значительном количестве легирующих элементов может существенно измениться структура, что приводит к образованию новых структурных классов по сравнению с углеродистыми сталями.

Обработка стали

Виды термообработки

Сталь в исходном состоянии достаточно пластична, её можно обрабатывать путем деформирования: ковать, вальцевать, штамповать. Характерной особенностью стали является её способность существенно изменять свои механические свойства после термической обработки сущность которой заключается в изменении структуры стали при нагреве, выдержке и охлаждении, согласно специальному режиму. Различают следующие виды термической обработки:

отжиг;

нормализация;

закалки;

отпуск.

Чем больше в стали углерода, тем она тверже после термической обработки. Сталь с содержанием углерода до 0,3 % (техническое железо) практически закаливанию не поддается.

Химико-термическая обработка сталей

Химико-термическая обработка сталей в дополнение к изменениям в структуре стали также приводит к изменению химического состава поверхностного слоя путем добавления различных химических веществ до определенной глубины поверхностного слоя. Эти процедуры требуют использования контролируемых систем нагрева и охлаждения в специальных средах. Среди наиболее распространенных целей, относящихся при использовании этих технологий является повышение твердости поверхности при высокой вязкости сердцевины, уменьшение сил трения, повышения износостойкости, повышения устойчивости к усталости и улучшения коррозионной стойкости. К этим методам относятся:

Цементация (C) увеличивает твердость поверхности мягкой стали из-за увеличения концентрации углерода в поверхностных слоях.

Азотирование (N) как и цементация увеличивает поверхностную твердость и износостойкость стали, но за счет увеличения концентрации углерода.

Цианирование (N + C) — это процесс одновременного насыщения поверхности сталей углеродом и азотом. При цианировании используют расплавы солей, имеющих в своем составе группу NaCN, а при нитроцементации — смесь аммиака с газами, которые имеют в составе углерод (СО, СН4 и др.). После цианирования и нитроцементации проводят закаливание и низкий отпуск.

Сульфатирование (S) — насыщение поверхности серой улучшает приработки трущихся поверхностей деталей, уменьшается коэффициент трения.

| Плотность | 7700—7900 кг/м³, | |

|---|---|---|

| Удельный вес | 75500—77500 Н/м³ (7700—7900 кгс/м³ в системе МКГСС), | |

| Модуль упругости | 200000—210000 МПа, | |

| Удельная теплоемкость при 20°C | 462 Дж/(кг·°C) (110 кал/(кг·°C)), | |

| Температура плавления | 1450—1520°C, | |

| Удельная теплота плавления | 84 кДж/кг (20 ккал/кг, 23 Вт·ч/кг), | |

| Удельное электрическое сопротивление | 0,103 Ом | |

Коэффициент теплопроводности при температуре 100°C[4]

|

||

| Хромоникельвольфрамовая сталь | 15,5 Вт/(м·К) | |

| Хромистая сталь | 22,4 Вт/(м·К) | |

| Молибденовая сталь | 41,9 Вт/(м·К) | |

| Углеродистая сталь (марка 30) | 50,2 Вт/(м·К) | |

| Углеродистая сталь (марка 15) | 54,4 Вт/(м·К) | |

Коэффициент линейного теплового расширения при температуре около 20°C:

|

||

| Сталь Ст3 (марка 20) |  1/°C 1/°C |

|

| Сталь нержавеющая |  1/°C 1/°C |

|

Предел прочности стали при растяжении:

|

||

| Сталь для конструкций | 373—412 МПа | |

| Сталь кремнехромомарганцовистая | 1,52 ГПа | |

| Сталь машиностроительная (углеродистая) | 314—785 МПа | |

| Сталь рельсовая | 690—785 МПа | |

Разновидности некоторых сталей

| Марки стали | Термообработка | Твердость (сердцевина-поверхность) |

|---|---|---|

| 35 | нормализация | 163—192 HB |

| 40 | улучшение | 192—228 HB |

| 45 | нормализация | 179—207 HB |

| 45 | улучшение | 235—262 HB |

| 55 | закалка и высокий отпуск | 212—248 HB |

| 60 | закалка и высокий отпуск | 217—255 HB |

| 70 | закалка и высокий отпуск | 229—269 HB |

| 80 | закалка и высокий отпуск | 269—302 HB |

| У9 | отжиг | 192 HB |

| У9 | закалка | 50—58 HRC |

| У10 | отжиг | 197 HB |

| У10 | закалка | 62—63 HRC |

| 40Х | улучшение | 235—262 HB |

| 40Х | улучшение+закалка токами выс. частоты | 45-50 HRC; 269—302 HB |

| 40ХН | улучшение | 235—262 HB |

| 40ХН | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35ХМ | улучшение | 235—262 HB |

| 35ХМ | улучшение+закалка токами выс. частоты | 48-53 HRC; 269—302 HB |

| 35Л | нормализация | 163—207 HB |

| 40Л | нормализация | 147 HB |

| 40ГЛ | улучшение | 235—262 HB |

| 45Л | улучшение | 207—235 HB |